Ocimento álcali-ativado pode alcançar alta resistência nas primeiras 24 horas. Essa característica é interessante para muitas aplicações, como, por exemplo, na indústria de pré-moldados. (Foto: Envato Elements)

No Ceará já é possível produzir cimento/concreto 100% sustentável, pois o composto não tem cimento e nem materiais naturais, como areia e brita, na sua composição. Eles foram produzidos a partir de pesquisa sobre o uso de restos das atividades das indústrias no município do Pecém, especificamente da termelétrica e da Companhia Siderúrgica do Pecém (SCP).

Quer receber os conteúdos da TrendsCE no seu smartphone?

Acesse o nosso Whatsapp e dê um oi para a gente.

Além de ser sustentável, outra grande vantagem do composto é sua reação mais rápida que a mistura do concreto comum: ganha resistência em três dias, enquanto a mistura normalmente utilizada (cimento, brita, areia e água) leva, no mínimo, sete dias.

A novidade surgiu com alunos do Programa de Pós-Graduação em Engenharia Civil – Estruturas e Construção Civil (PEC) e do programa de Pós-Graduação em Ciência e Engenharia dos Materiais (PPGEM) da Universidade Federal do Ceará (UFC). Eles produziram o produto no laboratório de Materiais de Construção Civil (LMCC).

“Tudo teve início com a produção de cimento álcali-ativado (chamado de geopolimétricos) a partir de resíduos de cinzas da termelétrica do Pecém e das escórias de aciaria da CSP”, explica o professor Eduardo Cabral, chefe do Departamento de Engenharia Estrutural e Construção Civil da UFC.

Cabral, que também é líder do grupo de Pesquisa em Materiais de Construção e Estruturas (GPMATE), considera a produção do cimento e concreto 100% sustentável viável economicamente, embora ainda não saiba precisar o custo do novo composto.

“Por ser uma novidade, algo que acaba de ser desenvolvido por uma pesquisa, o valor deve ser mais elevado do que o produto que existe no mercado, do concreto que é usado no dia a dia. Mas, caso venha a ser produzido em larga escala, os custos caem e, consequentemente, seu preço também”.

Ele afirma que a produção de concretos à base de cimento álcali-ativado fornece ao setor da construção civil um método viável de reciclagem de resíduos e de redução das emissões de gases de efeito estufa. O uso dessa matriz cimentícia pode representar uma economia de 40% a 80% nas emissões de CO2 (dióxido de carbono).

Além disso, os resíduos ou subprodutos que geralmente não são úteis para a incorporação na cadeia de produção do cimento Portland podem ser utilizados como precursores para a álcali-ativação. “Isso também representa economia de recursos naturais, consequentemente, mais sustentabilidade para a indústria da construção civil” – frisa. As pesquisas com materiais alternativos continuam com o desenvolvimento de estudos (dissertações) no PEC/UFC e de trabalhos de conclusão no Curso de Engenharia, em Crateús.

Para Heloína Costa, doutora pelo PPGEM/UFC e professora do Campus da UFC no município de Crateús, as pesquisas envolvendo cimentos sustentáveis estão crescendo no mundo inteiro “Com isso, o reaproveitamento de resíduos e subprodutos industriais para a produção de cimentos e compósitos cimentícios é uma grande oportunidade de reinserção desses materiais em novos processos produtivos”.

“O uso da escória de alto forno e da cinza volante, subprodutos de siderúrgicas e termelétricas, respectivamente, é comum como adição ao cimento convencional. Portanto, as escórias de aciaria e a cinza pesada, subprodutos dos mesmos processos produtivos, geralmente não são reaproveitadas no cimento convencional”.

Foi justamente diante do não reaproveitamento – ressalta – que surgiu a idéia de usar as escórias de aciaria e a cinza pesada para produção de um novo tipo de cimento, gerando um novo produto e agregando valor a esses subprodutos. “O cimento álcali-ativado pode alcançar alta resistência nas primeiras 24 horas, a depender da formulação, isso ocorre devido a rápida reação química entre os componentes. Essa característica é interessante para muitas aplicações, como, por exemplo, na indústria de pré-moldados” – conclui Heloína Costa.

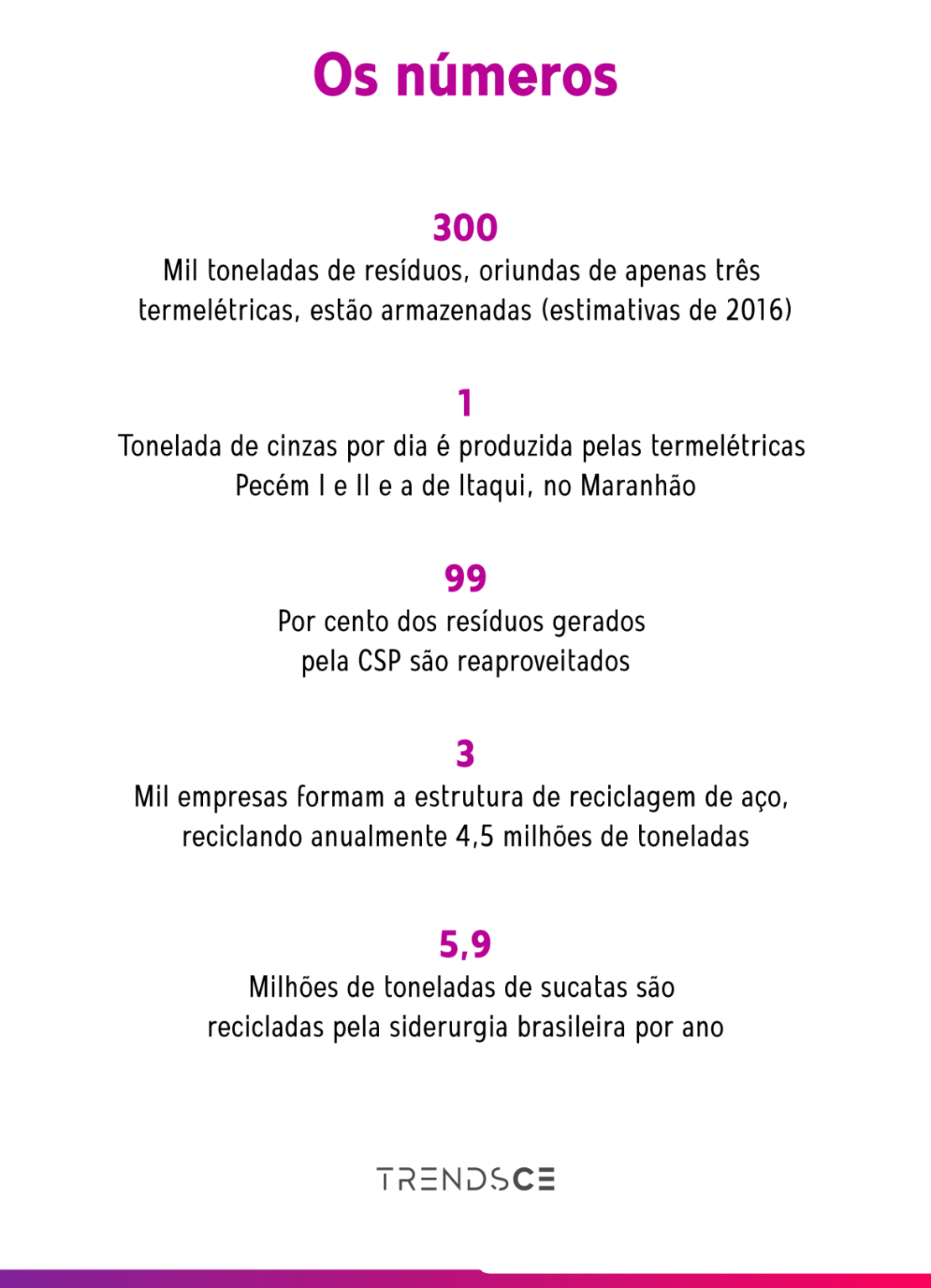

De acordo com Instituto Brasileiro de Mineração (IBRAM), além da destinação mais comum, que é a utilização na produção de cimento, as cinzas geradas em usinas termelétricas movidas a carvão podem ter outros destinos quanto ao uso, como, por exemplo, na pavimentação de vias. Só as termelétricas Pecém I e II e a de Itaqui, no Maranhão, produzem mais de mil toneladas de cinzas por dia. Os depósitos têm mais de 300 mil toneladas de resíduos armazenados (estimativa de 2016).

Atualmente, as cinzas do carvão mineral que alimentam a usina termelétrica Pecém II, localizada no Complexo Industrial e Portuário do Pecém (CIPP), são um importante insumo para a indústria de cimento do Ceará. Naquele ano, a termelétrica destinou 24.645 toneladas dessas cinzas para a Companhia de Cimento Apodi e para a Cimentos Votorantim para compor o cimento produzido.

A Companhia Siderúrgica do Pecém (CSP), segundo a sua Assessoria de Imprensa, está sempre em busca de soluções viáveis ambientalmente e economicamente para a destinação dos seus resíduos, seja sólido ou líquido, administrativo ou de produção. A CSP, no entanto, não gera cinzas de carvão.

A empresa, inclusive, tem contato permanente com parceiros, como a Universidade Federal do Ceará (UFC), para o desenvolvimento de produtos, a partir do coproduto desenvolvido no seu BSSF (baosteel’s slag short flow), o único equipamento desse tipo fora da Ásia para beneficiamento de agregado siderúrgico. Neste caso específico, o projeto está em fase de viabilização.

A operação de uma usina siderúrgica integrada, como a CSP, gera uma série de sobras do processo de criação do aço, que são chamadas de coprodutos. Eles têm alto valor e usabilidade tanto para o consumo interno da usina quanto para a venda a outras empresas. Ou seja, tudo no processo produtivo do aço é aproveitado. São óleos, gases, escórias e agregado siderúrgico que servem às indústrias cimenteiras, de tintas, detergente, plástico, pavimentação e agrícola.

De acordo com a CSP, os negócios desenvolvidos a partir dos coprodutos da siderurgia são importantes sob o aspecto financeiro e, principalmente ambiental, pois, há alguns anos, muitos desses coprodutos não tinham a destinação mais adequada. Agora, há mercados bem desenvolvidos e outros em desenvolvimento.

A CSP, alinhada à sua visão estratégica de negócio, adota processos e equipamentos de última geração para que esses coprodutos tenham gestão e destinação adequada, com o menor impacto ambiental possível. Como resultado, a empresa consegue o reaproveitamento de 99% dos resíduos sólidos gerados, índice superior à média do setor siderúrgico no Brasil, que é de 95%.

De acordo com a publicação Siderúrgica do Brasil 2010-2025, do Centro de Gestão e Estudos Estratégicos (CGEE), é por meio do sistema de gestão de coprodutos que se tem os maiores avanços no aumento da sustentabilidade ambiental nas indústrias siderúrgicas. Nas usinas integradas a coque, cerca de 80% do total de resíduos sólidos gerados são oriundos apenas de duas etapas: redução e refino.

Nas usinas semi-integradas, as fases de matérias-primas e refino (aciaria) respondem pela quase totalidade da geração. A escória de alto-forno é o coproduto com maior volume de geração, na faixa de 210 a 310 kg por tonelada de ferro-gusa produzido, dependendo da qualidade das matérias-primas utilizadas. No caso da escória de aciaria, a geração encontra-se na faixa de 100 a 150 kg por tonelada de aço produzido, dependendo da rota tecnológica e matérias-primas empregadas. A geração da escória de forno-panela (um tipo de equipamento que visa ao ajuste fino da composição do aço) é da ordem de 10 a 40 kg por tonelada de aço.

A publicação afirma que a grande mudança de paradigma ocorrerá no tratamento dos resíduos, quando passarão a ter os mesmos controles no seu processo de geração que o aço recebe atualmente. Tal controle permitirá a geração de coprodutos mais padronizados e com, consequentemente, maior valor agregado. O aço, como material, tem afinidade com a proteção ambiental por possuir um desempenho superior a outros metais e por ser imediatamente reciclável. O aço é hoje o produto mais reciclável e mais reciclado do mundo.

De maneira geral, dos cerca de 550 kg de resíduos sólidos gerados por tonelada de aço produzido nas usinas integradas a coque, as siderúrgicas já recuperam (e reciclam) cerca de 98% destes materiais, sendo algumas empresas brasileiras consideradas referências internacionais neste campo, com índices superiores aos de várias usinas estrangeiras.

A reciclagem de aço representa atualmente uma importante atividade econômica, que envolve uma grande estrutura composta por aproximadamente 3.000 empresas, reciclando anualmente 4,5 milhões de toneladas de aço. A siderurgia brasileira recicla anualmente cerca de 5,9 milhões de toneladas de sucata, adquiridas no mercado interno, além daquela gerada no próprio processo, conforme está na publicação do CGEE.

Inovar é a saída para crescimento sustentável da construção (e do planeta)